非標自動化設備行業,以其高度定制化、技術密集和項目導向的特點,在制造業升級中扮演著關鍵角色。項目的獨特性、需求的頻繁變更、跨學科的技術集成以及漫長的交付周期,使得項目管理與技術服務的協同成為企業普遍面臨的難題。訂單多、延期多、成本超支、客戶滿意度低等問題頻發。要系統性地解決這些挑戰,企業需從戰略、流程、技術和人才四個維度進行綜合優化。

一、 構建以客戶價值為中心的敏捷項目治理體系

非標項目的本質是解決客戶特定的生產痛點,因此項目管理必須始于并終于客戶價值。企業應摒棄僵化的瀑布式管理,轉向更具適應性的敏捷或混合管理模式。

- 強化前端需求工程:建立標準化的需求調研與評審流程。派遣資深技術顧問與銷售、項目經理組成聯合團隊,深入客戶現場,通過可視化工具(如流程圖、仿真模擬)與客戶反復確認技術規格、工藝節拍和驗收標準,將模糊需求轉化為清晰、可量化、雙方認可的技術協議,從源頭減少后期變更。

- 實施分階段門徑評審:將項目拆分為概念設計、詳細設計、裝配調試、驗收交付等關鍵階段。在每個階段關口(Stage-Gate),組織技術、采購、生產、質量等部門進行綜合評審,評估技術可行性、成本與進度風險,只有評審通過才能獲得資源進入下一階段。這確保了項目的可控性。

- 建立變更控制委員會(CCB):任何需求或設計的變更,必須通過由技術、項目、商務代表組成的CCB評估其對成本、工期和技術方案的影響,并與客戶書面確認,實現變更的規范化、透明化管理。

二、 推動技術標準化與模塊化設計,夯實項目基石

“非標”之中尋“標準”,是提升效率與可靠性的核心。

- 深度模塊化:對企業過往項目進行技術解構,將重復使用的功能單元(如上下料模塊、視覺檢測單元、運動控制平臺)開發成標準化、系列化的模塊。新項目設計時,優先選用和組合這些成熟模塊,大幅縮短設計周期,降低技術風險和生產成本。

- 知識庫與復用系統:建立企業級的技術知識庫,包括標準零件庫、設計規范、典型機構圖冊、常見故障解決方案、以往項目的技術等。利用PLM(產品生命周期管理)系統進行管理,確保工程師能快速檢索和復用,避免重復“造輪子”。

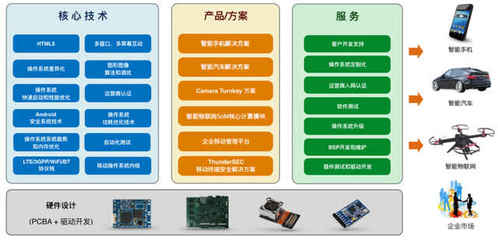

- 核心技術平臺化:在軟件層面,開發或引入統一的運動控制平臺、機器視覺平臺、數據采集與監控(SCADA)平臺。這能減少底層開發工作量,保證系統穩定性和后期維護的一致性。

三、 打造貫穿全生命周期的主動式技術服務閉環

技術服務不應是項目交付后的“救火隊”,而應前置并融入項目全過程。

- 技術服務前置化:讓技術服務工程師早期介入項目,參與方案評審和FMEA(故障模式與影響分析),從可制造性、可調試性、可維護性角度提出改進意見。他們在設計階段就開始編寫調試手冊、維護指南和培訓教材。

- 實施遠程運維與預測性維護:在設備中集成物聯網(IoT)傳感器和數據網關,采集設備運行狀態、工藝參數和故障信息。通過云平臺進行遠程監控、故障診斷和部分程序的遠程調試。利用大數據分析預測關鍵部件的壽命,變被動維修為主動預防,減少客戶停機損失,并創造持續的服務收入。

- 建立客戶成功體系:交付不是終點。技術服務團隊應定期回訪,提供操作與保養培訓,收集運行數據,了解產能瓶頸,為客戶提供工藝優化建議。這不僅能提升客戶粘性,還能挖掘后續升級改造或新項目的機會。

四、 賦能團隊:跨職能協同與數字化工具支撐

- 打破部門墻,組建重量級項目團隊:為關鍵項目配備專職的、跨職能的項目團隊,核心成員(項目經理、機械/電氣/軟件主管工程師、采購協調員)在項目周期內向項目經理虛線或實線匯報,確保決策高效,溝通順暢。

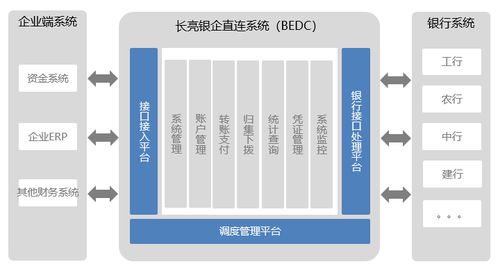

- 引入一體化項目管理平臺:采用集成化的項目管理軟件(如集成CRM、ERP、PLM、項目管理功能),實現從商機、立項、設計、采購、裝配、調試到售后服務的全流程數據打通。看板、甘特圖、資源負荷圖等工具讓進度、成本、風險一目了然,支持異地協同和移動辦公。

- 強化人才梯隊與知識傳承:建立針對非標行業的項目經理和技術專家的培養體系。通過導師制、項目復盤會、技術沙龍等形式,促進隱性知識顯性化。設計合理的績效考核與激勵制度,將項目利潤、客戶滿意度、知識貢獻等與個人收益掛鉤。

解決非標自動化企業的項目管理與技術服務難題,是一場從經驗驅動到數據驅動、從項目交付到價值交付的深刻變革。它要求企業將標準化的管理思維注入非標的業務內核,用數字化的工具連接碎片化的信息,并以持續的技術積累和主動的服務意識,構建起難以復制的核心競爭力。唯有如此,才能在定制化的浪潮中行穩致遠,實現客戶與企業價值的雙贏。